Refrigeração por absorção

Os sistemas de

refrigeração por absorção de vapores são ciclos de refrigeração operados a

calor, onde um fluido secundário ou

absorvente na fase líquida é responsável por absorver o fluido primário ou

refrigerante, na forma de vapor.

Ciclos de

refrigeração

operados a calor são assim definidos, porque a energia responsável por

operar o ciclo é majoritariamente térmica.

Descoberta pelo escocês Nairn

em

1777, a

refrigeração por absorção tem por "pai" o francês Ferdinand Carré

(1824-1900), que em 1859 patenteou a primeira máquina de absorção de

funcionamento contínuo, usando o par amônia-água.

Água quente, vapor (baixa pressão e alta pressão) e gases de

combustão, são algumas das fontes de calor utilizadas para operar

equipamentos de absorção, cuja energia térmica pode ser obtida a partir

dos seguintes meios:

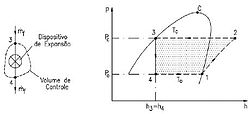

Ciclo básico de refrigeração por absorção

O ciclo básico de refrigeração por absorção opera com dois níveis de pressão, estabelecidos pelas temperaturas de evaporação

e condensação

,

respectivamente.

A Figura 1 mostra um esquema de um ciclo básico de

refrigeração por absorção e seus componentes principais. Pela figura se

pode observar que o ciclo contém dois circuitos, o circuito da solução e

o circuito de refrigerante. As setas indicam o sentido de escoamento do

refrigerante e da solução, e também o sentido do fluxo de calor

entrando ou saindo do ciclo.

No

gerador, calor de uma fonte a alta de temperatura é adicionado ao ciclo a uma taxa

, fazendo com que parte do refrigerante vaporize à temperatura de geração

, e se separe da solução.

Esse vapor de refrigerante segue para o

condensador, onde o calor de condensação é removido do ciclo, por meio de água ou ar, a uma taxa

, fazendo com que o refrigerante retorne para a fase líquida à temperatura de condensação

.

O refrigerante líquido, à alta pressão, passa por uma válvula de expansão -

VEX,

onde ocorre uma brusca queda de pressão associada com a evaporação de

uma pequena parcela do refrigerante.

Esse fenômeno, conhecido como

expansão, faz cair a temperatura do refrigerante, que segue então para o

evaporador.

No evaporador, o refrigerante líquido, a uma baixa pressão e a uma

baixa temperatura, retira calor do meio que se deseja resfriar a uma

taxa

, retornando novamente para a fase de vapor à temperatura de evaporação

.

No gerador, após a separação de parte do refrigerante, a solução remanescente torna-se uma

solução fraca ou pobre em refrigerante.

Essa solução pobre, a uma alta temperatura e a uma alta pressão, passa por uma válvula redutora de pressão -

VRP, tem sua pressão reduzida ao nível da pressão de evaporação e segue para o

absorvedor. No absorvedor, a solução absorve vapor de refrigerante oriundo do evaporador, tornando-se uma

solução forte ou rica

em refrigerante.

O processo de absorção é exotérmico, e para que esse

processo não sofra interrupção, o calor de absorção precisa ser removido

do ciclo a uma taxa

, de forma a manter constante a temperatura de absorção

.

Uma bomba de recirculação de solução -

BSC

é responsável por, simultaneamente, elevar a pressão e retornar a

solução rica para o gerador, garantindo assim a continuidade do ciclo.

Vale destacar que o condensador e gerador estão submetidos à uma mesma

pressão, pressão de alta do sistema, e por isso, em alguns equipamentos

comerciais, são abrigados em um mesmo vaso.

Da mesma forma, o evaporador

e o absorvedor estão submetidos à mesma pressão, pressão de baixa do

sistema, e eventualmente abrigados em um mesmo vaso.

Coeficiente de performance - COP

O coeficiente de performance - COP, também conhecido como

coeficiente de eficácia, caracteriza o desempenho de um ciclo de refrigeração, relacionando o efeito desejado -

refrigeração, com o que se paga por isso -

energia consumida.

No caso de um ciclo de refrigeração por absorção, o COP é definido como

a relação entre a taxa de refrigeração e a taxa de fornecimento de

potência no compressor.

Onde,

- Temperatura de entrada no compressor;

- Temperatura de entrada no evaporador

- Temperatura de saída do compressor.

Considera-se que a temperatura da solução no absorvedor é

aproximadamente igual à temperatura do refrigerante no condensador ou

temperatura de condensação

.

Classificação

Os

sistemas de refrigeração por absorção podem ser classificados segundo

os fluidos de trabalho empregados. São três as tecnologias

comercialmente consagradas:

Os sistemas de refrigeração por absorção, utilizando a solução binária

amônia-água,

passaram a ser empregados comercialmente, a partir de 1859, com o

intuito de produzir gêlo.

Nesses sistemas, a água faz o papel do fluido

secundário, ou seja, é responsável por absorver os vapores de amônia.

Por utilizarem amônia como refrigerante, cuja temperatura de

congelamento é de -77°C, tais sistemas são hoje normalmente empregados

no campo da refrigeração, em grandes instalações industriais, que

requeiram temperaturas inferiores a 0°C.

Contudo, o uso da solução

amônia-água se estendeu, a partir das décadas de 1960 e 1970, para

equipamentos de ar condicionado de pequeno a médio porte (10 a 90 kW),

com condensação a ar, no resfriamento e na calefação de instalações

residenciais e comerciais.

O sistema de refrigeração por absorção utilizando

amônia-água-hidrogênio, também conhecido como sistema por

difusão,

foi desenvolvido em 1920 pelos suecos

Baltazar von Platen e Carl

Munters. Tem como base o ciclo amônia-água, com a adição de hidrogênio

para equalizar a pressão em todo o sistema.

Empregado em refrigeradores

residenciais e veiculares, o ciclo não possui bomba de recirculação de

solução, fazendo com que esses equipamentos sejam extremamente

silenciosos.

A utilização da absorção com solução de

água-brometo de lítio,

se deu a partir de 1946 com a disseminação do uso do condicionamento do

ar para resfriamento e calefação de ambientes.

Nesse sistema, a água

desempenha o papel do refrigerante, enquanto uma solução de água-brometo

de lítio é o agente absorvente.

Por utilizar água como refrigerante,

cuja temperatura de congelamento é 0°C, sua utilização é restrita a

aplicações com alta temperatura de evaporação, ar condicionado por

exemplo.

Atualmente, instalações centrais de

ar condicionado em grandes edifícios, utilizam equipamentos de absorção, com condensação a água, fabricados nas capacidades de 352 a 5.275 kW.

e condensação

e condensação  ,

respectivamente.

,

respectivamente. , fazendo com que parte do refrigerante vaporize à temperatura de geração

, fazendo com que parte do refrigerante vaporize à temperatura de geração  , e se separe da solução.

, e se separe da solução. , fazendo com que o refrigerante retorne para a fase líquida à temperatura de condensação

, fazendo com que o refrigerante retorne para a fase líquida à temperatura de condensação  , retornando novamente para a fase de vapor à temperatura de evaporação

, retornando novamente para a fase de vapor à temperatura de evaporação  , de forma a manter constante a temperatura de absorção

, de forma a manter constante a temperatura de absorção  .

.

-

-  - Calor retirado pelo evaporador em W.

- Calor retirado pelo evaporador em W. - Calor cedido pelo condensador em W.

- Calor cedido pelo condensador em W. - Trabalho realizado pelo compressor em W.

- Trabalho realizado pelo compressor em W. ,

,  ,

,  e

e  - Entalpia de estado J/kg.

- Entalpia de estado J/kg. - Coeficiente de performance.

- Coeficiente de performance.